Índice del Contenido

En la fabricación mecánica, el mecanizado de agujeros profundos y agujeros pequeños ha atraído mucha atención. El diámetro de los agujeros pequeños es generalmente 0.1 3.0 a mm, y los micro agujeros son pequeños <0.1 mm, mientras que los agujeros profundos son aquellos con una relación entre la profundidad del agujero y el diámetro del agujero > 10.

Según el diámetro, los agujeros profundos se pueden clasificar en agujeros extra grandes, grandes, normales, pequeños y diminutos. Por lo general, los agujeros diminutos y los agujeros extra grandes son más difíciles de mecanizar.

Los pequeños agujeros profundos se utilizan ampliamente en la industria aeroespacial, militar, válvulas hidráulicas, boquillas de inyectores y dispositivos médicos.

Sin embargo, durante el proceso de mecanizado, los problemas de enfriamiento de la herramienta y de eliminación de viruta a menudo provocan la rotura de la herramienta, y los métodos de mecanizado tradicionales no pueden ayudar a algunos materiales difíciles de mecanizar.

En este artículo, discutiremos los métodos actuales de mecanizado de microagujeros profundos, analizaremos sus ventajas y desventajas y esperaremos el desarrollo futuro, para proporcionar una base para futuras investigaciones.

Los métodos de mecanizado de microagujeros profundos se dividen en métodos de mecanizado mecánico y Métodos de mecanizado especiales.

Los métodos de mecanizado mecánico implican principalmente la perforación, mientras que Los métodos de mecanizado especiales incluyen principalmente EDM, y conmecanizado electrolítico, mecanizado ultrasónico, mecanizado láser y mecanizado por haz de electrones.

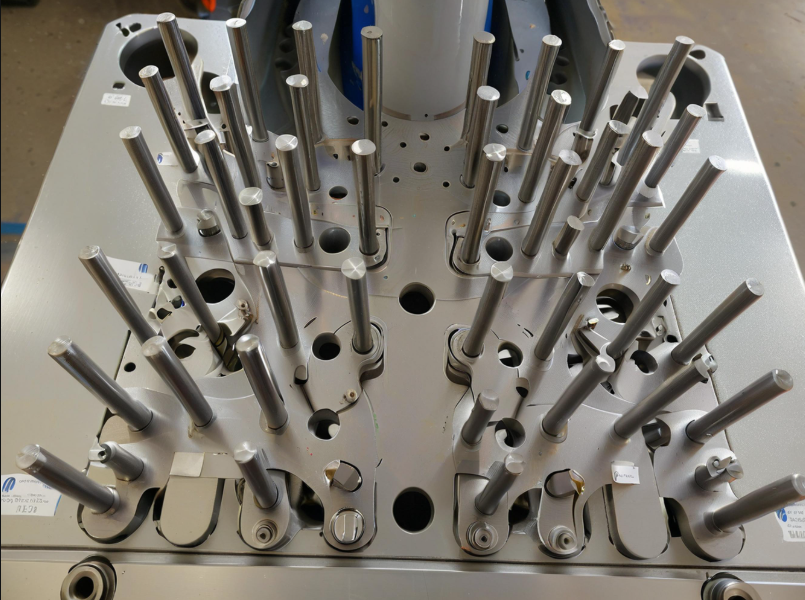

Procesamiento mecánico de pequeños agujeros profundos

El principal método de mecanizado para agujeros pequeños y profundos es la perforación, conocida por su rápida velocidad de mecanizado y su amplia gama de materiales aplicables, lo que la hace una opción rentable.

La perforación ordinaria generalmente se aplica a agujeros con diámetros grandes, relaciones profundidad-diámetro pequeñas, baja precisión de moldeo y baja calidad de superficie.

La tecnología de perforación también ha avanzado con el desarrollo de la ciencia y la tecnología de los materiales. En cuanto a los equipos, se utilizan motores de alta velocidad y husillos eléctricos.

Como los de Fisher (Suiza) y Forest-line (Francia), que tienen husillos de hasta 180,000 rpm.

Al mismo tiempo, portador de aire y cojinete magnético Las tecnologías han mejorado la precisión rotacional de los husillos, como los husillos de precisión de la japonesa NSK, que pueden alcanzar 1 micras.

Del lado del proceso, las guías de broca guían la broca y Permite la perforación paso a paso para mejorar la precisión y profundidad del orificio..

La vibración ultrasónica de alta frecuencia también mejora la rigidez de la herramienta y la eliminación de viruta, mejorando la calidad y la velocidad del mecanizado.

Nuevos materiales y tecnologías de recubrimiento, como el Tipo MDSSe Las brocas de carburo de la japonesa Jayo Electric tienen un diámetro mínimo de sólo 30 micras y una profundidad máxima de mecanizado de 60 micras.

El mecanizado de agujeros profundos es cada vez más complejo y requiere un equilibrio entre la eliminación de viruta y el enfriamiento para lograr condiciones de corte óptimas.

El Instituto de Investigación de Maquinaria de Precisión de Aviación de Beijing optimizó la estructura del orificio de enfriamiento y la tecnología de vanguardia del taladro de cañón.

Se desarrolló un método de mecanizado eficiente con un diámetro de agujero de 2 10 a mm y una relación entre profundidad y diámetro of 20 a 60, lo que mejoró la eficiencia del mecanizado en más de 30%.

Respecto al mecanizado de materiales en general, la tecnología de perforación ha mejorado significativamente la vida útil de la herramienta y la calidad del mecanizado.

Sin embargo, en términos de materiales difíciles de mecanizar, la eficiencia es baja y costosa, y algunos materiales ni siquiera pueden procesarse.

Tecnología de mecanizado especial para agujeros pequeños y profundos

Esta tecnología se refiere al uso de energía acústica, energía eléctrica, energía térmica, energia luminosa, energía química y energía electroquímica.

Como uno o más tipos de compuestos energéticos, para realizar el método de procesamiento de eliminación de material.

Los métodos de procesamiento especial de microagujeros profundos incluyen principalmente el mecanizado por descarga eléctrica, el mecanizado electrolítico, el mecanizado ultrasónico, el procesamiento por láser y el procesamiento por haz de electrones.

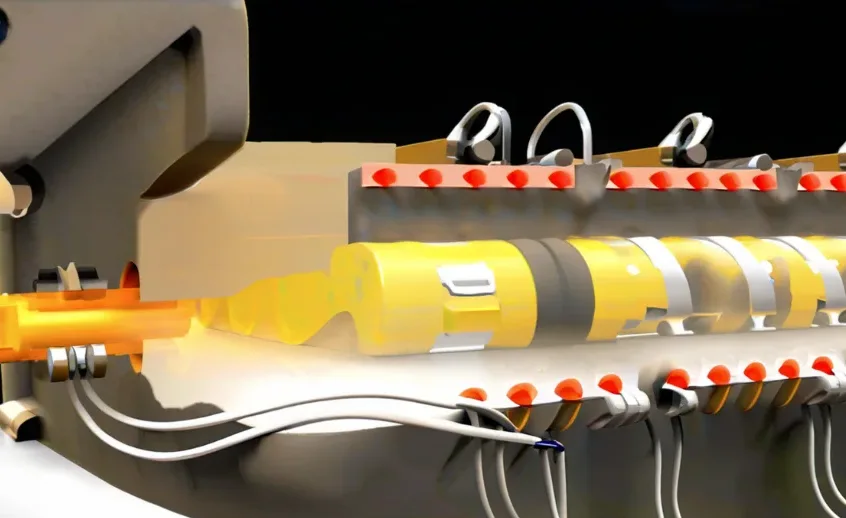

1. Procesamiento de microagujeros profundos mediante electroerosión

1.1 Procesamiento de microagujeros profundos mediante electroerosión

El mecanizado por descarga eléctrica (EDM) utiliza una descarga de pulsos entre la herramienta y la pieza de trabajo. Esta descarga genera un calor intenso que elimina el exceso de metal. La figura 1 muestra el principio de funcionamiento.

Fig. 1 Diagrama de mecanizado de orificios pequeños profundos mediante microelectroerosión

1.2 Ventajas del procesamiento de microagujeros profundos mediante electroerosión

La electroerosión ofrece varias ventajas sobre otros métodos de mecanizado:

(1)Procesabilidad de cualquier material conductor: La electroerosión puede procesar todos los materiales conductores, lo que hace que el proceso sea muy versátil.

(2)Variedad de formas de agujeros: La electroerosión puede mecanizar orificios de diversas formas y tamaños, lo que la hace adecuada para muchas aplicaciones.

(3)Requisitos bajos de resistencia y rigidez para la herramienta: Las herramientas utilizadas en el procesamiento de microagujeros profundos mediante electroerosión requieren una resistencia y rigidez relativamente bajas, lo que reduce el desgaste de la herramienta y aumenta la eficiencia del proceso.

1.3 Desventajas del procesamiento de microagujeros profundos mediante electroerosión

Si bien el procesamiento de microagujeros profundos mediante electroerosión tiene ventajas, también presenta desventajas importantes:

(1)Capa de colada térmica: La electroerosión utiliza energía térmica para eliminar el metal. Este proceso forma una capa termofundida sobre la superficie mecanizada. Esta capa puede afectar negativamente la vida útil y el rendimiento de la pieza.

(2)Mala calidad de la superficie del orificio y precisión de mecanizado: La electroerosión suele dar como resultado una calidad superficial y una precisión inferiores. También crea una conicidad notable en la abertura del orificio.

(3)Problemas con los electrodos: Los electrodos de la electroerosión son propensos a deformarse y desgastarse, lo que reduce la eficiencia del mecanizado.

Además, la eliminación de virutas y la disipación del calor son complicadas, lo que dificulta la adopción generalizada del proceso.

(4)Tracción del arco y deformación del electrodo:En el moldeo por perforación EDM típico, la pequeña área de la sección transversal del electrodo lo hace propenso a la deformación.

La disipación del calor y la eliminación de virutas son difíciles, lo que provoca la formación de arcos eléctricos, lo que impide el procesamiento normal.

Además, el electrodo es frágil y propenso a un desgaste significativo, lo que reduce la estabilidad del proceso.

(5)Limitación de profundidad a diámetro: La profundidad del orificio es generalmente limitada. La relación típica entre profundidad y diámetro es de aproximadamente 20:1.

1.4 Mejoras en el procesamiento de microagujeros profundos mediante electroerosión

Se han realizado varias mejoras para superar las limitaciones de los métodos de perforación EDM tradicionales:

(1)Electrodos tubulares de doble orificio y electrodos de desbaste:El uso de electrodos tubulares de doble orificio y electrodos de desbaste mejora la eficiencia del procesamiento.

También reduce la conicidad y mitiga los problemas de pérdida de electrodos. Estas innovaciones abordan las limitaciones de la perforación EDM tradicional.

(2)Modo de mecanizado invertido de la pieza de trabajo: El modo de mecanizado invertido de la pieza de trabajo mejora la profundidad y la estabilidad del procesamiento. Permite un procesamiento de orificios más profundo y preciso.

2.15 Avances globales en máquinas de microagujeros profundos por electroerosión

(1)Máquina de electroerosión Matsushita Seiki de Japón: Matsushita Seiki en Japón desarrolló máquinas EDM capaces de procesar de manera estable agujeros microfinos tan pequeños como 5 μm.

Estas máquinas representan un avance significativo en el procesamiento de micro agujeros profundos mediante electroerosión.

(2)Instituto de Investigación de Procesamiento Eléctrico Yitong de Beijing: En China, el Instituto de Investigación de Procesamiento Eléctrico Yitong de Beijing desarrolló una máquina de electroerosión de agujeros profundos súper pequeña.

Esta máquina puede procesar agujeros de hasta 2000 mm de profundidad, lo que mejora tanto la eficiencia como la precisión del mecanizado.

(3)Máquinas de electroerosión CNC de alta velocidad de China: China ha alcanzado niveles avanzados a nivel internacional en la producción CNC Máquinas de electroerosión de alta velocidad para el procesamiento de agujeros pequeños.

Estas máquinas ahora superan una relación profundidad-diámetro de 1000:1, estableciendo un nuevo punto de referencia para la industria de procesamiento de micro agujeros profundos mediante EDM.

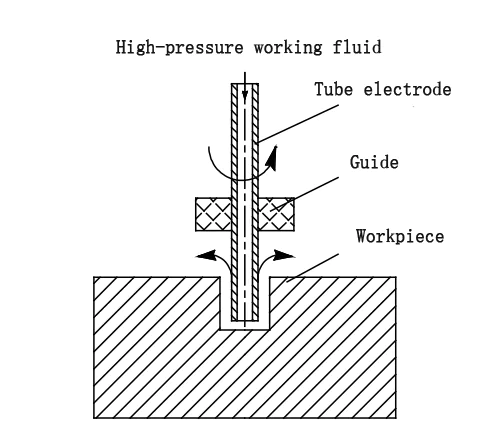

Mecanizado electrolítico de pequeños agujeros profundos

1. Introducción al mecanizado electrolítico

El mecanizado electrolítico es un método especializado que se basa en el principio de disolución de iones en el ánodo. Ofrece varias ventajas:

(1)Velocidad de mecanizado rápida

(2)Alta calidad superficial

(3)Una amplia gama de aplicaciones.

Esta técnica se utiliza comúnmente en industrias como la aeroespacial, la automotriz, la de dispositivos médicos y la de fabricación de moldes.

1.1 Desafíos en el mecanizado electrolítico

A pesar de sus ventajas, el mecanizado electrolítico enfrenta desafíos. El proceso implica interacciones complejas entre campos electroquímicos, eléctricos y de flujo.

Estas interacciones dan como resultado una estabilidad y precisión de mecanizado deficientes. Además, las siguientes limitaciones dificultan un uso más amplio:

(1)Requisitos de protección contra la corrosión elevados y costosos para los equipos

(2)Eliminación adecuada de productos de electrólisis

1.2Tipos de mecanizado electrolítico

(1)El mecanizado electrolítico de microagujeros profundos se puede clasificar en dos categorías:

Mecanizado electrolítico

Mecanizado electrolítico de materiales compuestos

(2)Los métodos comunes en estos procesos incluyen::

Perforación electroquímica

Procesamiento electrolítico catódico de tubos moldeados

Perforación electrolítica capilar

La mayoría de los electrolitos utilizados en estos procesos son ácidos.

1.3 Cuestiones clave en el mecanizado electrolítico

En el procesamiento electrolítico catódico de tubos moldeados, la superficie del cátodo está aislada para evitar la corrosión. Sin embargo, los principales desafíos incluyen:

(1)Problemas de aislamiento

(2)Corrosión dispersa del cátodo

(3)Formas de orificios no deseadas, como conos grandes

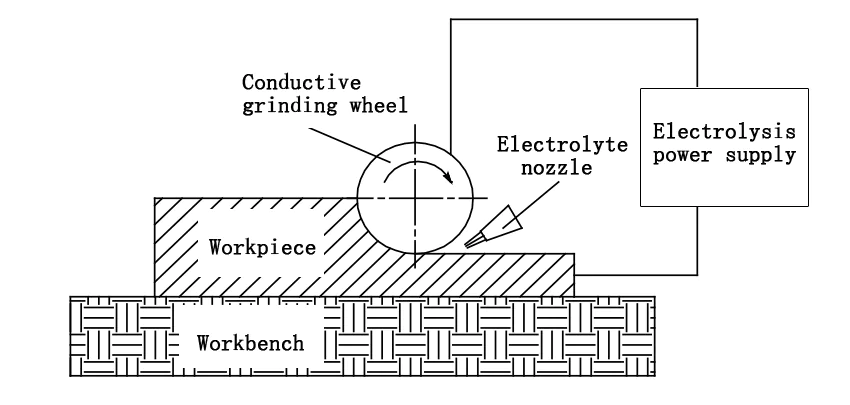

(4)Principio de mecanizado electroquímico de agujeros

Fig. 2 Diagrama de principio de los agujeros mecanizados electroquímicamente

2. Avances en la investigación del mecanizado electrolítico

2.1 Investigación del profesor Di Zhu

La investigación global sobre la tecnología de mecanizado electrolítico está en aumento. El profesor Di Zhu de la Universidad de Aeronáutica y Astronáutica de Nanjing estudió la distribución de la presión en el mecanizado electrolítico de electrodos de tubo.

Descubrió que el fenómeno de formación de vacío en el área mecanizada era resultado principalmente de cambios en el canal del electrolito.

Para solucionar esto, propuso utilizar un electrodo traslacional para eliminar la región de cavitación, lo que mejoró la estabilidad del mecanizado.

2.2Investigación sobre campos de flujo y comportamiento de electrolitos

Wang Wei y sus colegas analizaron el campo de flujo de un electrodo tubular con un grupo de orificios y descubrieron que reducir el número de cátodos o el diámetro interior podía hacer que el campo de flujo fuera más uniforme.

Además, los cátodos en forma de cuña mejoran eficazmente la distribución del campo de flujo.

2.3 Mejora de la distribución del campo eléctrico

Fang et al. trabajaron para mejorar la distribución del campo eléctrico en el espacio de mecanizado. Ajustaron la diferencia de potencial del electrodo del tubo del ánodo para mejorar la precisión del mecanizado.

Además, utilizaron un campo de flujo pulsante para mejorar la estabilidad del mecanizado de pequeños agujeros profundos.

3. Aplicaciones y direcciones futuras

3.1 Mecanizado electrolítico para aleaciones de alta temperatura

El Instituto Indio de Tecnología (IIT) estudió el mecanizado electrolítico de aleaciones de alta temperatura a base de níquel utilizando un electrolito mixto de HCl al 1% y NaCl.

Investigaron las variaciones en el diámetro y la profundidad de los agujeros y mecanizaron con éxito agujeros de enfriamiento de bambú ajustando el voltaje de mecanizado y la velocidad de avance.

3.2 Pruebas de mecanizado electrolítico por pulsos

En una prueba de mecanizado electrolítico por pulsos en la Universidad Tecnológica de Varsovia, Polonia, el tiempo de intervalo de pulsos ayudó a descargar los productos de la electrólisis. Esto mejoró la estabilidad del mecanizado. Sin embargo, la eficiencia fue menor que la de la fuente de alimentación de CC.

3.3 Modelado matemático para la optimización de procesos

S. Hinduja y sus colegas de la Universidad de Manchester, Reino Unido, desarrollaron un modelo matemático para analizar cómo el voltaje de procesamiento, la velocidad de alimentación, la presión del electrolito y la concentración afectan el diámetro y la conicidad del orificio.

Este modelo es particularmente útil para optimizar el procesamiento de electrodos de tubo en orificios de enfriamiento de bambú.

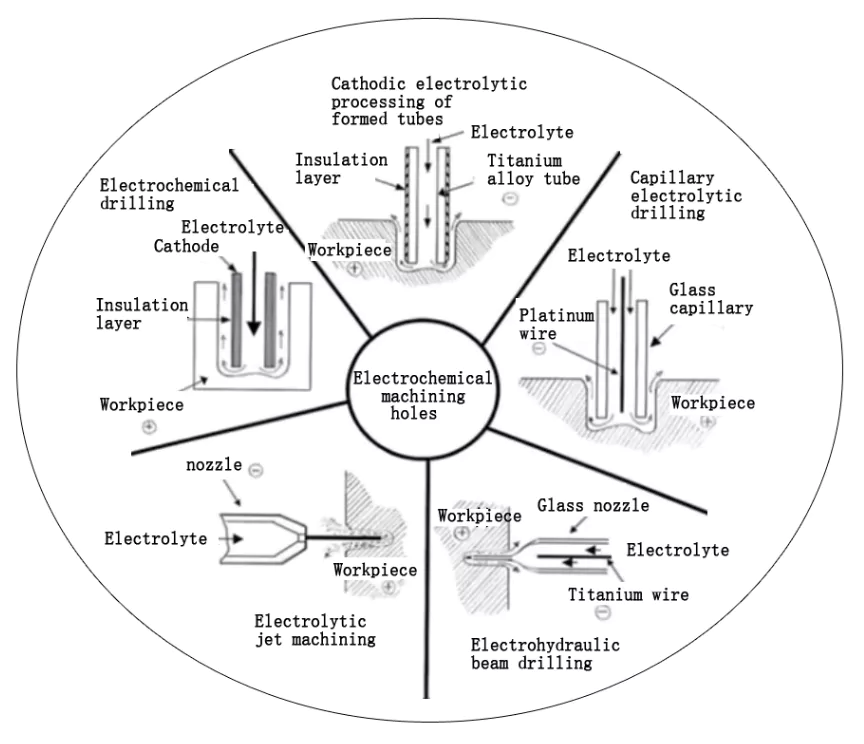

3. Mecanizado ultrasónico de pequeños agujeros profundos.

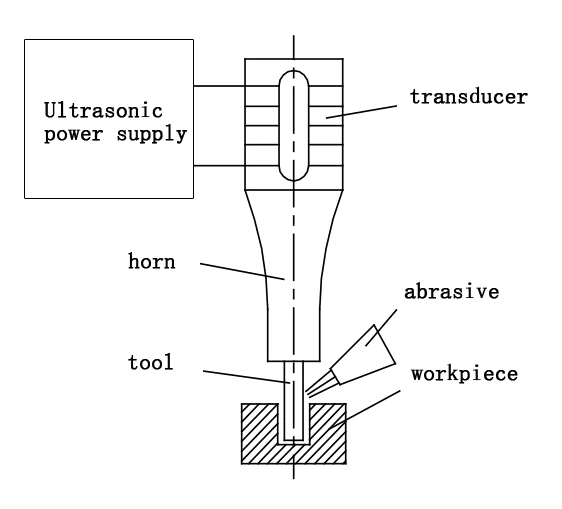

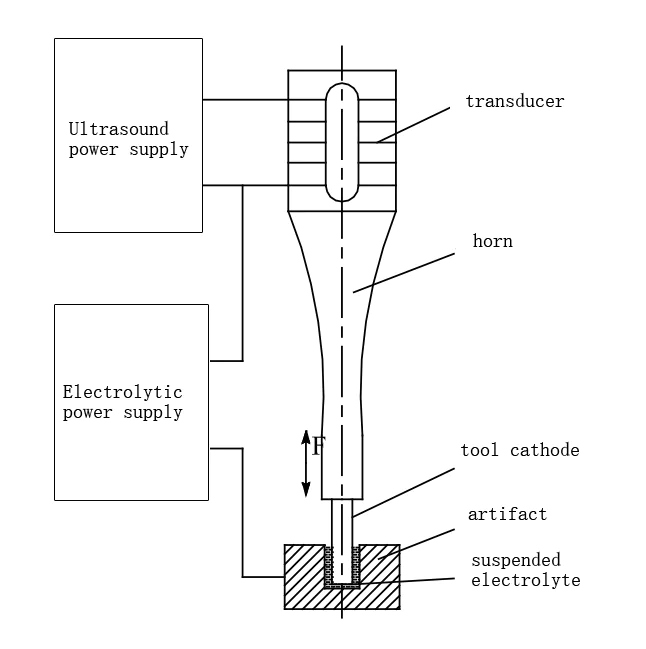

El mecanizado ultrasónico es el uso de herramientas de vibración ultrasónica en un medio líquido con material abrasivo o abrasivo seco para producir impacto abrasivo, pulido abrasivo, impacto hidráulico y la cavitación resultante para eliminar el material o la pieza de trabajo a lo largo de una determinada dirección de la aplicación de vibración de frecuencia ultrasónica para el mecanizado, el esquema de mecanizado se muestra en la Fig. 3.

Fig. 3 Diagrama esquemático de mecanizado ultrasónico de pequeños agujeros profundos

Se han llevado a cabo numerosas investigaciones sobre la tecnología de mecanizado por ultrasonidos en todo el mundo. Por ejemplo, la Universidad de Aeronáutica y Astronáutica de Pekín descubrió que el mecanizado por ultrasonidos rotatorio es significativamente mejor que la perforación convencional en cuanto a la tasa de eliminación de material y la calidad de la superficie al procesar plásticos reforzados con fibra de carbono, al tiempo que se reduce la pérdida de herramientas.

La Universidad de Tecnología de Dalian utilizó una herramienta de biselado de extremos para procesar cristales de fosfato de potasio dihidrógeno con buenos resultados. La Universidad de Tianjin ha mejorado la eficiencia y la calidad del procesamiento de pequeños orificios en cerámica de ingeniería mediante el uso de herramientas con tecnología de conversión electromagnética.

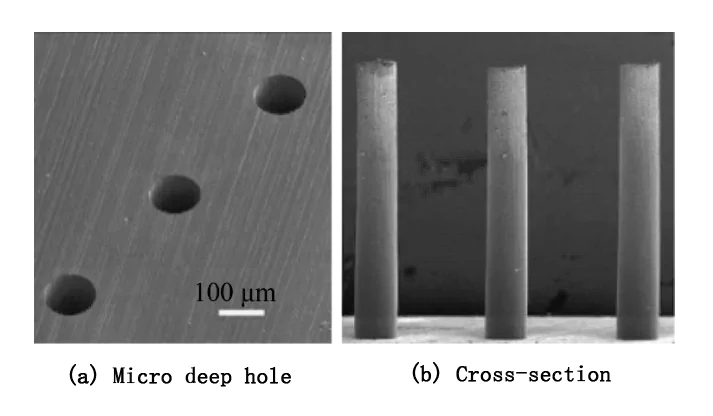

El Instituto de Tecnología de Harbin ha procesado 13μm microagujeros en obleas de silicio y mecanizado ultrasónico y EDM combinado para realizar un mecanizado eficiente de agujeros profundos de diámetro pequeño en aleaciones de titanio.

La Universidad de Aeronáutica y Astronáutica de Nanjing investiga la electroerosión por ultrasonidos y el mecanizado de compuestos electrolíticos, lo que mejora significativamente la eficiencia y la calidad del mecanizado.

La Universidad Estatal de Kansas estableció un modelo matemático de mecanizado ultrasónico rotatorio. Los académicos indios también han logrado buenos resultados en el mecanizado ultrasónico de aleaciones de titanio. Los académicos suizos han descubierto que la herramienta de broca helicoidal es más eficiente en el mecanizado de agujeros profundos diminutos.

4. Procesamiento láser de pequeños agujeros profundos.

El procesamiento láser de pequeños agujeros profundos utiliza la energía de la luz enfocando el sistema en el punto focal para alcanzar una densidad de energía muy alta, de modo que se produce la fusión instantánea del material, la vaporización y la fusión y vaporización del chorro explosivo en la pieza de trabajo después de la formación de pequeños agujeros profundos, como se muestra en el esquema de procesamiento de la Fig. 4.

Fig. 4 Diagrama esquemático del procesamiento láser de pequeños agujeros profundos

En comparación con los métodos de procesamiento mecánico tradicionales, el procesamiento láser de pequeños agujeros profundos con velocidad de procesamiento rápida, alta eficiencia y pequeña zona afectada por el calor, etc., es adecuado para el procesamiento de una variedad de materiales, el diámetro mínimo del orificio de los orificios procesados es de hasta 4 ~ 5 µm, la relación de profundidad de hasta 10

Al igual que el centro de procesamiento láser de la serie Demagi DML, la potencia de salida de hasta 10 ~ 20kW, la rugosidad de la superficie de las piezas procesadas para Ra1μm, la tasa de eliminación de material de hasta 25 m/min, el diámetro mínimo del agujero procesado es de 5 μm y 20 mm de profundidad;

Sin embargo, en general, la rugosidad de la superficie del orificio procesado es grande, la redondez es relativamente pobre y es fácil formar una boca abocardada, es necesario reducir la boca abocardada mediante un eje de control óptico adicional y la precisión del orificio es generalmente menor que la IT8 nivel, y al mismo tiempo el alto precio de los equipos láser también ha limitado su aplicación.

La investigación mundial sobre el procesamiento láser se centra principalmente en los dos aspectos siguientes.

4.1 acortar el ancho del pulso láser y aumentar la potencia máxima.

Procesamiento con láser de femtosegundo para que se reduzca el espesor de su capa refundida, y su espesor generalmente se pueda controlar en 0.02 ~ 0.05mmLos depósitos de alta densidad de energía producidos en un instante harán que la absorción de electrones y la forma en que se altera el movimiento sean de ultra alta precisión, resolución espacial y amplia gama de procesos de tratamiento de fusión no térmica.

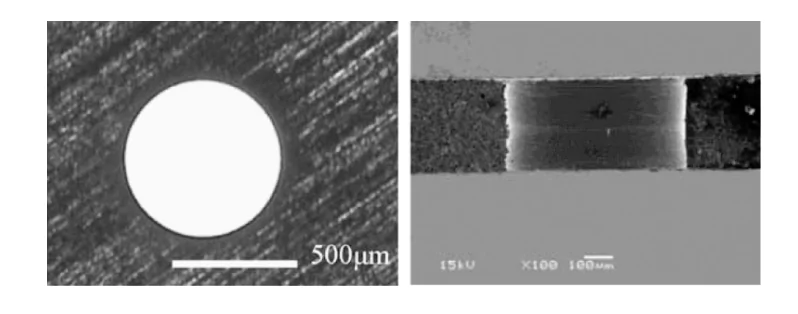

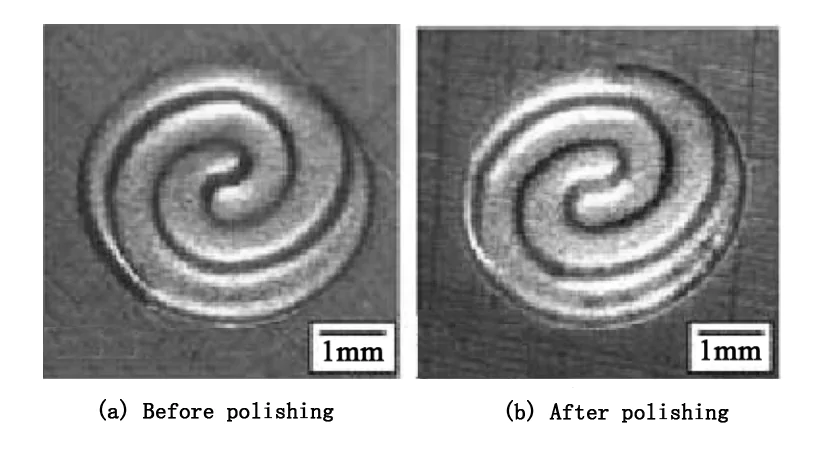

Centro láser de Hannover, Alemania, que utiliza 150 fs, alta densidad de energía del láser de femtosegundo en 1 mm (ver Figura 5).

Fig. 5 Procesamiento con láser de femtosegundos de pequeños agujeros profundos Fig.

4.2Eliminar microfisuras, volver a fundir la capa

El procesamiento de compuestos por láser incluye principalmente el procesamiento por láser asistido por gas a chorro, el procesamiento por láser submarino, el procesamiento por láser guiado por agua, el procesamiento por láser asistido por químicos, el procesamiento por láser asistido por ultrasonido, etc., que pueden mejorar significativamente la calidad del procesamiento y reducir las microgrietas, la capa refundida y la zona afectada por el calor.

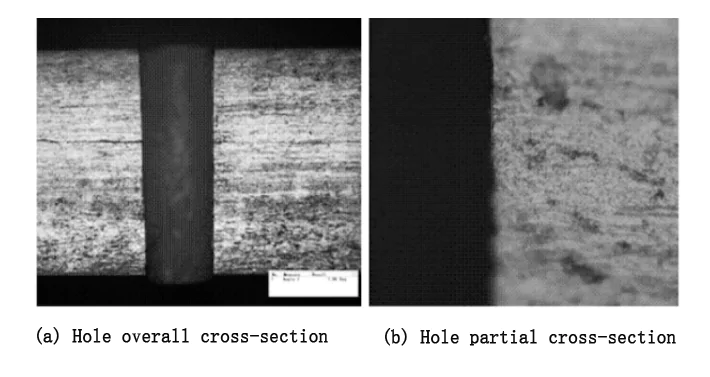

Mei Xuesong et al., de la Universidad de Xi'an Jiaotong, controlaron y eliminaron con precisión los orificios de microenfriamiento procesados con láser y redujeron el espesor de los orificios a menos de 5 μm optimizando los parámetros del proceso láser. Los orificios pequeños procesados sin la capa de fundición se muestran en la figura 6.

Fig. 6 Vista de microscopio óptico del agujero en su totalidad y sección local.

5. Mecanizado de pequeños agujeros profundos mediante haz de electrones

El mecanizado por haz de electrones convierte la energía cinética de los electrones en energía térmica mediante el uso de electrones de alta velocidad que impactan la pieza de trabajo. Cuando un metal se calienta en el vacío, los electrones escapan de los átomos y forman un haz de electrones de alta velocidad.

Este haz de electrones, enfocado por una lente magnética, tiene una densidad de energía extremadamente alta y eleva instantáneamente la temperatura de la superficie de la pieza de trabajo a varios miles de grados Celsius, provocando la fusión y vaporización localizada del material, lo que resulta en la formación de agujeros.

Este método de perforación es muy eficiente, con decenas de miles de orificios por segundo y una buena calidad, prácticamente sin bordes salientes ni capas afectadas por el calor. Al controlar la velocidad de los electrones y la fuerza del campo magnético, es posible lograr orificios curvos precisos dentro de la pieza de trabajo.

En la actualidad, el diámetro mínimo de perforación del orificio del haz de electrones puede alcanzar 0.003 mm, la relación entre la profundidad y el diámetro del agujero puede ser de hasta 100:1 y la pendiente interior es de aproximadamente 1 2 ° ~ °, que es adecuado para orificios de enfriamiento de motores a reacción y orificios de pantalla de adsorción de alas, etc.

El procesamiento con haz de electrones en un entorno de vacío provoca menos contaminación y no produce oxidación de la superficie, lo que es especialmente adecuado para materiales propensos a la oxidación, especialmente materiales semiconductores de alta pureza.

Sin embargo, debido a los altos requisitos de los equipos en el entorno de vacío, el costo del sistema es elevado, lo que limita su amplia aplicación.

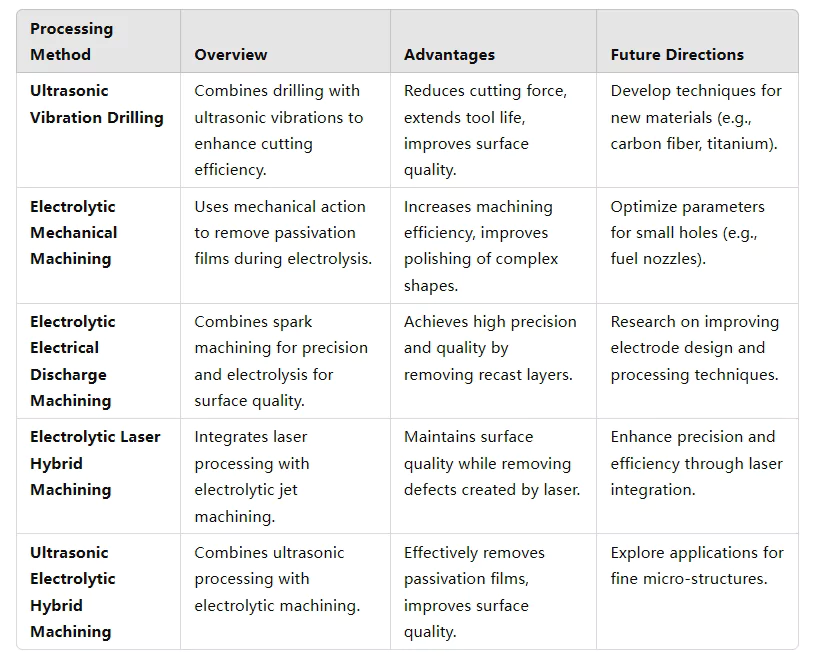

Con el avance de la ciencia y la tecnología y la aparición de nuevos materiales, el procesamiento de pequeños agujeros profundos en el futuro dependerá cada vez más de métodos de procesamiento compuestos, como la perforación por vibración ultrasónica, el procesamiento compuesto electrolítico-mecánico, etc.

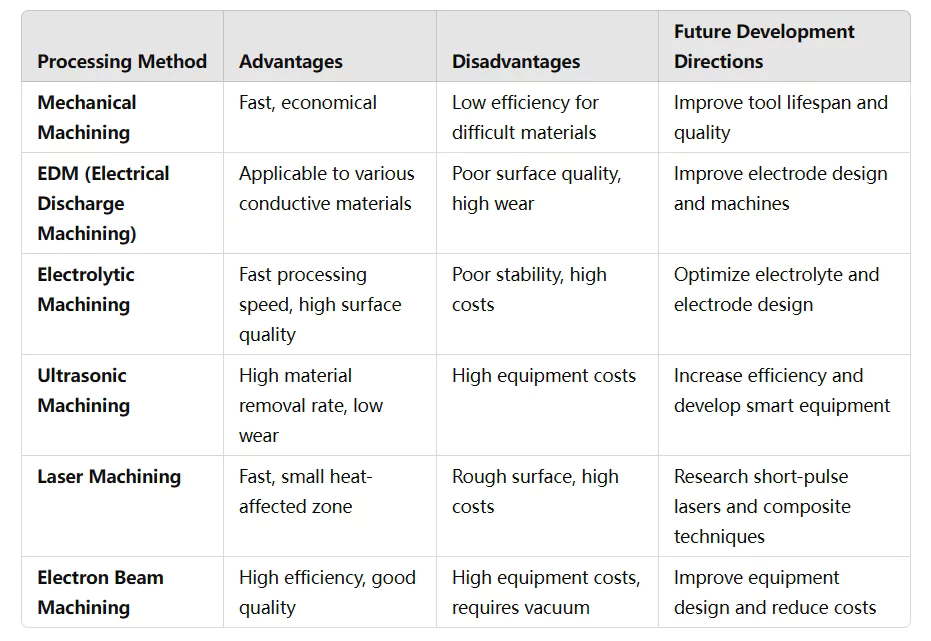

Tabla 1 Análisis de los métodos de mecanizado de microagujeros profundos

Tendencia de desarrollo de la tecnología de mecanizado de microagujeros profundos

Con el desarrollo de la ciencia y la tecnología, y la aparición de nuevos materiales, el futuro mecanizado de precisión de pequeños agujeros profundos es difícil de realizar a través de un solo método de procesamiento, el método de procesamiento compuesto está destinado a convertirse en la tendencia de desarrollo.

El procesamiento de compuestos incluye principalmente perforación por vibración ultrasónica, procesamiento de compuestos mecánicos electrolíticos, procesamiento de compuestos EDM electrolíticos, procesamiento de compuestos láser electrolíticos y procesamiento de compuestos electrolíticos ultrasónicos.

1. Perforación por vibración ultrasónica de agujeros pequeños y profundos

La perforación por vibración ultrasónica es principalmente perforación, y la vibración ultrasónica es un procesamiento compuesto complementario.

Al aplicar vibración ultrasónica de alta frecuencia a la broca, la broca y la pieza de trabajo producen una separación periódica entre los cambios de fuerza de corte periódicamente.

Al mismo tiempo, también se ha mejorado la rigidez de la herramienta.

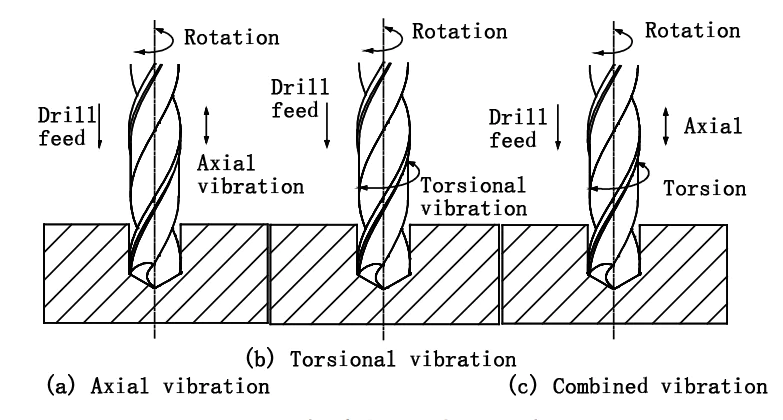

Los principales modos de vibración de la broca son la vibración axial, la vibración torsional y la vibración compuesta axial-torsional (ver Figura 7). En el proceso, se utilizan ultrasonidos. alta frecuencia La perforación por vibración del corte continuo al corte intermitente mejora la rotura de viruta y la eliminación de viruta, las condiciones de enfriamiento y disipación de calor, la formación del par de pulso reduce en gran medida el factor de fricción entre la broca y la pieza de trabajo, las virutas, reduciendo la fuerza de perforación, mejorando la vida útil de la broca y la calidad y eficiencia de la superficie procesada.

Fig. 7 Esquema de perforación por vibración ultrasónica

El profesor Zhang Deyuan de la Universidad de Aeronáutica y Astronáutica de Beijing y Zhao Bo de la Universidad de Tecnología de Henan desarrollaron un banco de pruebas de perforación por vibración ultrasónica, que puede adaptarse a diferentes formas y espesores de piezas de trabajo para realizar el procesamiento de perforación asistido por ultrasonidos.

El estudio muestra que la vibración ultrasónica puede mejorar la tenacidad a las grietas de los compuestos de matriz de aluminio reforzados con partículas de SiC, mejorar la rugosidad de la superficie y reducir el fenómeno de astillado.

Un estudio comparativo de VARUN mostró que el corte vibratorio ultrasónico tiene menores fuerzas de corte y desgaste de la herramienta que el corte convencional, con una calidad de superficie de hasta la escala nanométrica. GHLANI et al. perforaron con éxito agujeros profundos en aleaciones a base de níquel y descubrieron que las velocidades de husillo más bajas pueden reducir las fuerzas axiales y mejorar la calidad de la superficie.

Para materiales nuevos como compuestos de fibra de carbono y aleaciones de titanio, la perforación vibratoria ultrasónica puede reducir eficazmente la fuerza axial de la broca y la fuerza de corte lateral, reduciendo así el desgaste de la herramienta y mejorando la precisión del orificio.

2. Procesamiento electrolítico mecánico compuesto de pequeños agujeros profundos

Mecanizado electrolítico mecánico de compuestos El mecanizado electrolítico utiliza principalmente la acción mecánica para eliminar la película de pasivación producida en el proceso de electrólisis. Por lo tanto, el mecanizado electrolítico es una tecnología de mecanizado compuesta principalmente basada en el mecanizado eléctrico, con el mecanizado mecánico como complemento.

La figura 8 muestra un esquema típico de mecanizado por rectificado electrolítico.

Fig. 8 Diagrama esquemático del proceso de molienda electrolítica.

La Universidad de Aeronáutica y Astronáutica de Nanjing y el Instituto de Tecnología de Changzhou realizaron una serie de estudios sobre el pulido electrolítico. La investigación del mecanismo de mecanizado de pulido electrolítico con extensión CNC con enlace de cinco ejes del perfil general de las palas del impulsor aumentó la eficiencia general del pulido del impulsor. 12 equipos, resolvió los problemas técnicos generales de acabado del perfil de la pala del impulsor.

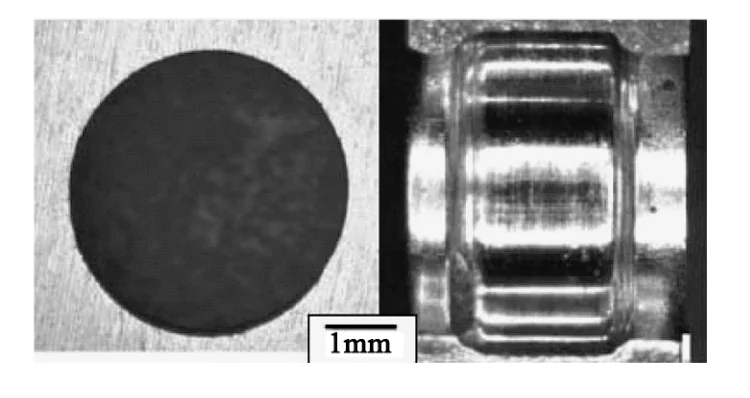

El profesor Zhu Yu y otros aplicaron el pulido electrolítico al acabado. Optimizaron los parámetros del proceso de pulido electrolítico en los orificios pequeños procesados (ver Figura 9), lo que puede cumplir con los requisitos de las boquillas de combustible.

La introducción de la acción mecánica en el proceso de mecanizado electrolítico, mejorando en gran medida la eficiencia del mecanizado electrolítico, se ha utilizado ampliamente en rollos grandes y en el pulido de cavidades con forma de contenedores químicos grandes.

Fig. 9 Parámetros óptimos del proceso durante el procesamiento del agujero.

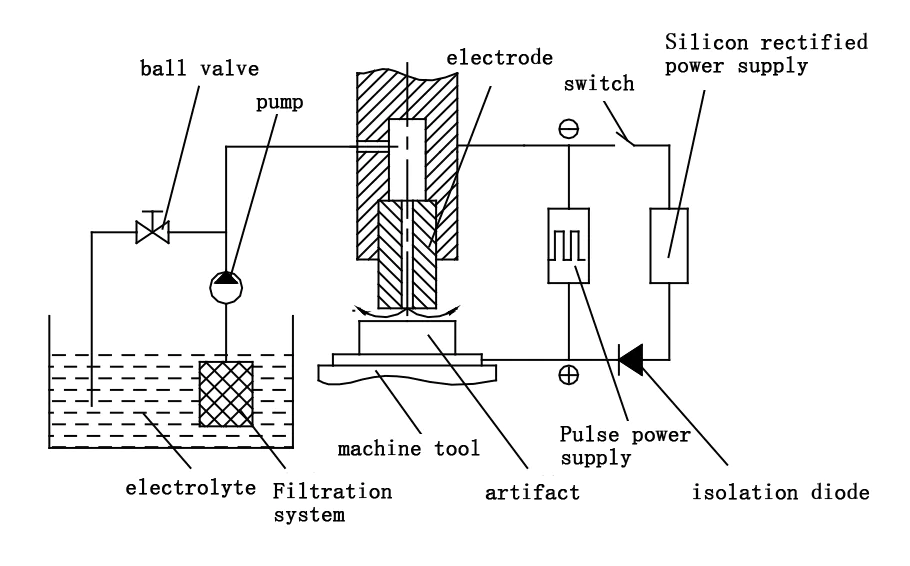

3. Procesamiento de compuestos mediante electroerosión por electroerosión de pequeños agujeros profundos

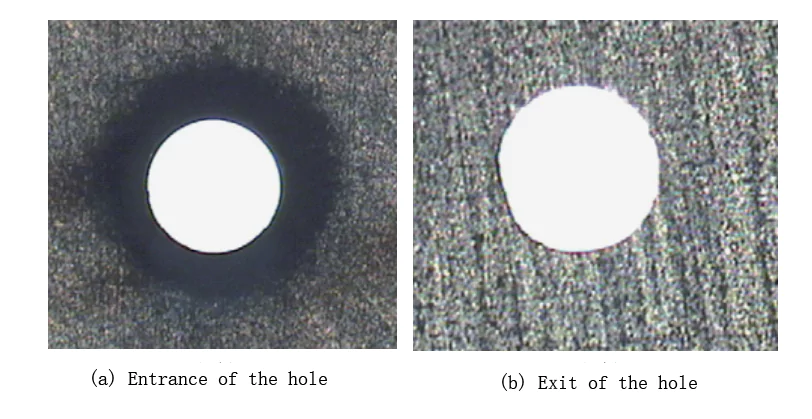

Mecanizado de compuestos mediante electroerosión por electroerosión Aprovecha al máximo la mayor precisión de moldeo de EDM y el mecanizado electrolítico de características de mejor calidad de superficie en la misma estación de procesamiento, utilizando diferentes herramientas de electrodos, primero el proceso de moldeo EDM y luego el mecanizado electrolítico para eliminar la capa de refundición generada por EDM, esquema de procesamiento que se muestra en la Fig. 10.

Fig. 10 Diagrama de mecanizado de compuestos por electrolisis – EDM

Tecnología de mecanizado de compuestos mediante electroerosión por electroerosión integra las ventajas de EDM y mecanizado electrolítico mientras compensaban sus deficiencias.

La electroerosión tiene una mayor precisión de mecanizado y es adecuada para el procesamiento de difícil de mecanizar materiales metálicos, pero hay una capa refundida en la superficie del procesamiento;

El mecanizado electrolítico tiene una buena calidad de superficie, alta eficiencia de procesamiento, sin pérdida de herramienta, sin tensión de corte, las ventajas de la capa refundida, etc., pero es difícil moldear la precisión a un alto grado de precisión.

La combinación de estos dos procesos de mecanizado puede lograr una alta precisión y calidad de superficie aprovechando sus fortalezas y evitando sus debilidades.

Corea del Sur, Universidad de Yonsei, procesamiento compuesto EDM electrolítico ultrasónico, prueba de orificios profundos, electrodos aislados de un solo extremo pueden aumentar la relación profundidad-diámetro del orificio Baza et al. primera solución de agua desionizada para EDM.

Luego, el líquido será reemplazado por una solución electrolítica que contiene ácido fosfórico, pulido electrolítico del microagujero para eliminar la capa refundida, para obtener el microagujero sin una capa refundida y el efecto de procesamiento que se muestra en la Fig. 11; sus resultados de procesamiento.

Fig. 11 Diagrama del efecto del procesamiento de pulido por electrolisis – EDM

Fig. 12 Diagrama del efecto de rectificado por electrolisis – EDM

Sin embargo, debido a la descarga y la pérdida del cátodo, la tecnología aún se encuentra en la etapa de investigación experimental y el mecanismo de procesamiento y la investigación del proceso no son lo suficientemente profundos.

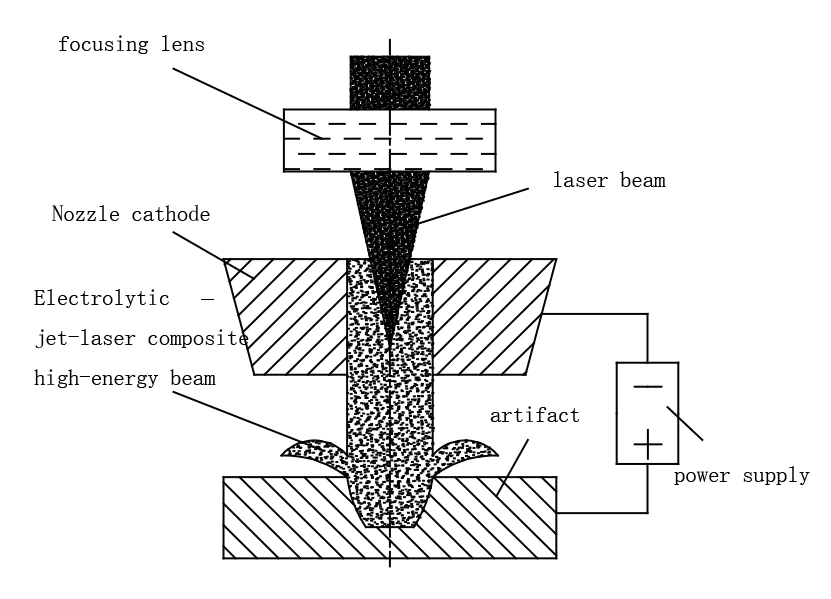

4. Procesamiento de compuestos mediante láser electrolítico de pequeños agujeros profundos

In procesamiento por chorro electrolítico, el láser al este en el haz de electrolito de chorro bajo la guía de la reflexión total a través del chorro elimina el material, mientras que la región de la temperatura local del electrolito aumenta, mejorando la eficiencia del procesamiento del chorro electrolítico y el procesamiento del chorro electrolítico del dominio.

Un rayo láser de procesamiento eficiente reduce la conicidad del orificio procesado, aumentando la relación profundidad-diámetro.

El procesamiento por chorro electrolítico también se producirá mediante el procesamiento por láser de la capa de fundición, la tensión residual y las microfisuras, y otros defectos, la eliminación "en línea", los dos compuestos, no solo para mantener la calidad de la superficie del mecanizado por chorro electrolítico es buena, sino también aprovechar al máximo la alta eficiencia de las características del mecanizado por láser, para compensar las deficiencias del procesamiento respectivo. El procesamiento respectivo de las deficiencias que existen. Diagrama esquemático de procesamiento como se muestra en la Fig. 13.

Fig. 13 Diagrama esquemático del procesamiento de compuestos mediante chorro electrolítico por láser

La investigación técnica sobre el procesamiento electrolítico por chorro asistido por láser realizada por el profesor PT Paiak de la Universidad de Escocia, Glasgow, muestra que la introducción de la asistencia láser mejora la precisión y la eficiencia del procesamiento electrolítico.

Al mismo tiempo, la superficie está libre de capas refundidas, tensiones residuales y microfisuras.

La investigación básica del proceso asistido por láser de chorro electrolítico de la Universidad de Aeronáutica y Astronáutica de Nanjing muestra que el procesamiento de compuestos con láser de chorro electrolítico puede eliminar eficazmente el procesamiento láser de la capa refundida y las manchas producidas por el procesamiento de la superficie de los agujeros sin una zona afectada por el calor, como se muestra en la figura 14.

Fig. 14 Procesamiento compuesto por láser de chorro electrolítico de agujeros en el efecto del mapa

5. Procesamiento electrolítico ultrasónico compuesto de pequeños agujeros profundos.

5.1.Introduction

El mecanizado electrolítico suele presentar problemas debido a la formación de películas de pasivación que dificultan el proceso. Los métodos habituales para eliminarlas incluyen:

Utilizando alta densidad de corriente

Aplicación de alta presión de electrolitos

Sin embargo, estos métodos aumentan los costos de mecanizado y reducen la calidad y la precisión. Los electrolitos lineales también pueden provocar corrosión dispersa, lo que afecta aún más la calidad de la pieza.

Combinación de mecanizado ultrasónico y electrolítico

El mecanizado ultrasónico mejora la precisión y la calidad de la superficie, aunque tiene una menor eficiencia. La combinación del mecanizado ultrasónico y electrolítico ofrece varias ventajas:

(1)La vibración de alta frecuencia y la cavitación eliminan eficazmente la película de pasivación.

(2)Los cambios periódicos en la presión y el flujo del electrolito refrescan el electrolito y eliminan productos.

(3)Agregar abrasivos finos al electrolito aumenta la velocidad de procesamiento y la calidad de la superficie.

Durante este proceso, el cátodo vibra ultrasónicamente y se mueve hacia el ánodo a una velocidad controlada. Esta vibración rompe la capa de pasivación y reactiva la superficie del ánodo.

Mecanismo de procesamiento y esquema

Los estados alternos de pasivación y activación aumentan significativamente la velocidad de procesamiento.

Fig. 15 Esquema del procesamiento de compuestos electrolíticos ultrasónicos

5.2 Avances en la investigación del mecanizado electrolítico ultrasónico

Mejoras en la calidad de la superficie

A. Ruszaj y sus colegas del Instituto de Tecnología de Fabricación Avanzada de Polonia mejoraron la calidad de la superficie con mecanizado electrolítico ultrasónico. Obtuvieron los mejores resultados añadiendo polvo abrasivo.

S. Skoczypiec y su equipo analizaron el flujo de electrolitos mediante simulaciones y descubrieron que la vibración ultrasónica altera la presión y la intensidad de las bolsas de aire.

La amplitud de vibración adecuada redujo la polarización del electrodo y mejoró el mecanizado.

Efectos de la vibración de baja frecuencia

B. Bhattacharyya demostró cómo la vibración de baja frecuencia (150–200 Hz) aumenta las tasas de eliminación de material y la precisión del mecanizado.

En comparación con la vibración de alta frecuencia, la vibración de baja frecuencia descarga mejor los productos.

MS Hewidy creó modelos matemáticos para estudiar las vibraciones de baja frecuencia y descubrió que la amplitud de la vibración y la distancia de mecanizado afectan directamente la vida útil de la herramienta.

5.3Microfabricación y ventajas técnicas

Aplicación en el procesamiento de microestructuras

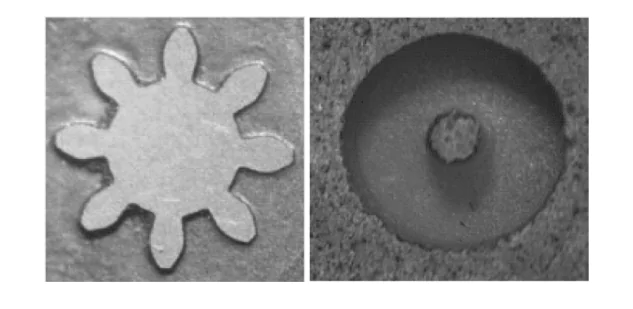

Una investigación de la Universidad de Aeronáutica y Astronáutica de Nanjing y la Universidad de Yangzhou confirmó que el procesamiento de compuestos electrolíticos ultrasónicos funciona bien para el mecanizado de microestructuras.

Fig. 16 Microfabricación de microcomponentes compuestos electrolíticos ultrasónicos

Mecanizado ultrasónico rotativo de compuestos electrolíticos

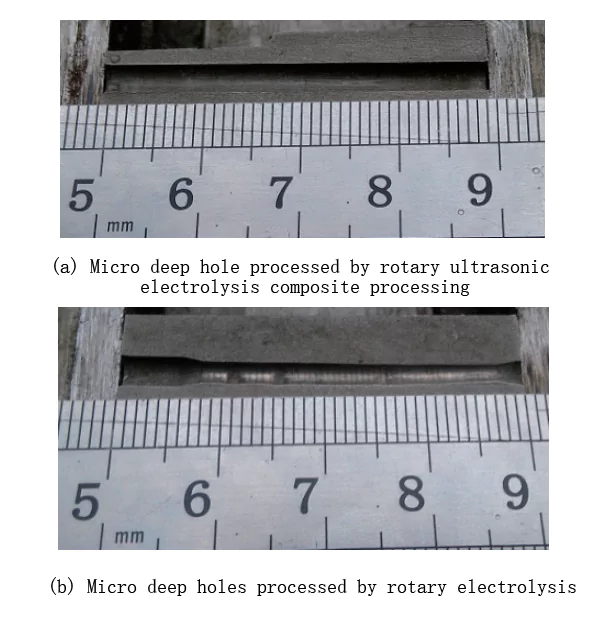

La Universidad Agrícola de Nanjing exploró el mecanizado de compuestos electrolíticos ultrasónicos rotatorios para agujeros pequeños y profundos.

Desarrollaron un dispositivo con pulverización interna de electrolitos. Entre sus hallazgos se encuentran los siguientes:

El flujo simulado y los campos eléctricos optimizaron el proceso.

El mecanizado ultrasónico rotatorio proporcionó una mejor calidad y estabilidad en comparación con el mecanizado electrolítico rotatorio.

Fig. 17 Comparación de 2 formas de mecanizar agujeros pequeños y profundos

Ventajas del mecanizado asistido por ultrasonidos

El mecanizado electrolítico ultrasónico rotativo de compuestos supera al mecanizado electrolítico rotativo con los mismos parámetros. Las principales ventajas incluyen:

(1)Mejoras significativas en la calidad del mecanizado para agujeros pequeños y profundos

(2)Estabilidad mejorada debido a la vibración ultrasónica de alta frecuencia

(3)Aumento de la profundidad de mecanizado mediante el uso de un manguito guía para guiar el cátodo de la herramienta.

5.4 Tendencias de desarrollo en el mecanizado de microagujeros profundos

La tecnología de mecanizado de microagujeros profundos continúa evolucionando. Los investigadores están trabajando para mejorar la velocidad, la precisión y la calidad de la superficie. La Tabla 2 describe las tendencias clave que darán forma a las innovaciones futuras.

Tabla 2 Tendencia de desarrollo de la tecnología de mecanizado de microagujeros profundos

Conclusión

Con el progreso de la ciencia y la tecnología, están surgiendo materiales difíciles de mecanizar y nuevos tipos de materiales, y los requisitos para los métodos de mecanizado están aumentando.

Las piezas perforadas se utilizan ampliamente en la industria mecánica. El mecanizado de precisión futuro de agujeros profundos diminutos ya no dependerá de un único método, sino de una tecnología de mecanizado compuesta para mejorar la precisión y la eficiencia del mecanizado.

En este artículo se revisa brevemente la situación actual del mecanizado de agujeros profundos diminutos, se introducen los principios básicos del mecanizado especial tradicional y su dinámica de fuga, y se propone combinar el mecanizado por vibración o electrolítico con otros métodos para formar una tecnología de mecanizado compuesta para compensar sus respectivas deficiencias, promoviendo así el desarrollo de la futura industria de remanufactura.